ปัญหามลพิษอากาศอาจร้ายแรงกว่าที่คิด

อย่าปล่อยให้ ฝุ่น ควัน กลิ่น และไอสารเคมี กลายเป็นเหตุให้ธุรกิจต้องหยุดชะงัก

เราคือ "บริษัท ธีรา อินดัสทรี จำกัด"

ผู้เชี่ยวชาญด้านระบบบำบัดอากาศเสียอุตสาหกรรม

ประสบการณ์กว่า 25 ปี ในการออกแบบ ติดตั้ง และดูแลระบบบำบัดฝุ่น ควัน กลิ่น และก๊าซพิษ

พร้อมแก้ไขปัญหาเร่งด่วน ก่อนที่ทุกอย่างจะสายเกินไป

อย่ารอให้โรงงานของคุณตกเป็นเป้าหมาย!

ติดต่อเรา TEERA INDUSTRY ทันที เพื่อให้ทีมงานเข้าตรวจสอบ และป้องกันปัญหาก่อนเกิดขึ้น!

โรงงานที่มีปัญหาด้านมลพิษจะส่งผลต่อ ชื่อเสียงของบริษัท ลูกค้าและคู่ค้าทางธุรกิจอาจไม่มั่นใจในการร่วมงานหากโรงงานของคุณไม่ผ่านมาตรฐานด้านสิ่งแวดล้อม

ลูกค้าจะเลือกโรงงานที่เป็นมิตรต่อสิ่งแวดล้อมมากกว่าเสมอ!

4. เทคโนโลยีบำบัดอากาศสมัยใหม่ ลดต้นทุน เพิ่มประสิทธิภาพในระยะยาว

การลงทุนในระบบบำบัดอากาศ ไม่ใช่เพียงแค่การปฏิบัติตามกฎหมายเท่านั้น แต่ยังช่วยให้ ประหยัดต้นทุนด้านพลังงาน เพิ่มประสิทธิภาพกระบวนการผลิต และลดการซ่อมบำรุงเครื่องจักร

ระบบบำบัดที่ทันสมัย เช่น Wet Scrubber, Bag Filter, Cyclone และ Biofilter สามารถลดฝุ่นละออง ไอเสีย และกลิ่นไม่พึงประสงค์ได้อย่างมีประสิทธิภาพ

ลงทุนวันนี้ คุ้มค่าต่ออนาคต ลดค่าใช้จ่ายในระยะยาว!

5. ทีมผู้เชี่ยวชาญของเรา: ประสบการณ์กว่า 25 ปี พร้อมแก้ปัญหาให้คุณ!

บริษัท ธีรา อินดัสทรี จำกัด เป็นผู้เชี่ยวชาญด้าน

- ระบบบำบัดอากาศเสียอุตสาหกรรม

- ออกแบบ ติดตั้ง และซ่อมบำรุงระบบบำบัดอากาศทุกประเภท

- รองรับอุตสาหกรรมทุกประเภท เช่น โรงงานไฟฟ้าชีวมวล โรงงานผลิต แปรรูปอาหาร โรงงานอาหารสัตว์ โรงงานผลิตเชื้อเพลิง โรงงานแปรรูปเกษตร

- ทีมวิศวกรที่มีประสบการณ์ พร้อมให้คำปรึกษาและออกแบบระบบที่เหมาะสมกับโรงงานของคุณ

ติดต่อเราวันนี้! เพื่อให้ทีมผู้เชี่ยวชาญเข้าตรวจสอบและเสนอแนวทางการแก้ไข ก่อนที่โรงงานของคุณจะกลายเป็นเป้าหมายของหน่วยงานรัฐ!

โทรเลย: [0815673755]

อย่ารอให้ทุกอย่างสายเกินไป! ป้องกันปัญหาก่อนเกิดขึ้น รับประกันมาตรฐานสิ่งแวดล้อมและความปลอดภัยของธุรกิจคุณ!

เราพร้อมให้บริการ ให้คำปรึกษา สำหรับผู้ประกอบการ ที่มีปัญหาเรื่องมลพิษทางอากาศ พร้อมวิเคราะห์ ตรวจสอบสาเหตุของกลิ่น รวมถึงวิธีการควบคุมอย่างถูกต้อง

ข้อมูลเบื้องต้น ที่ผู้ประกอบการควรรู้

ความรู้เบื้องต้นเรื่องกลิ่น

|

กลิ่นที่เกิดจากอุตสาหกรรมมีมากมายหลายประเภท สารที่ทำให้เกิดกลิ่นมีหลายชนิดส่วนใหญ่นั้นมักเป็นประเภทสารประกอบอินทรีย์ที่ระเหยง่าย (Volatile Organic compounds) ที่ใช้ในอุตสาหกรรม ตัวอย่างของอุตสาหกรรมที่มักจะทำให้เกิดมีกลิ่นได้แก่ โรงงานอุตสาหกรรมพลาสติก โรงงานแก้ว โรงงานปลาป่น โรงงานฟอกหนัง โรงงานผลิตเคมีภัณฑ์ ต่างๆ

- กระบวนการเก็บวัตถุดิบ ปลา ขนเป็ด กระดูก จะมีการเน่าเสีย มีความชื้น กลิ่นที่เกิดขึ้นจะเป็นพวก เอมีน แอมโมเนีย และก๊าซไข่เน่า

- กระบวนการต้ม หรืออบด้วยความร้อน จะมีไอน้ำที่มีกลิ่นของ เอมีน แอมโมเนีย กลิ่นปลาย่าง และ ก๊าซไข่เน่า ระบายออกทางปล่อง

- กระบวนการบำบัดน้ำเสีย จะมีกลิ่นของก๊าซไข่เน่าเป็นหลัก

- กระบวนการเก็บผลิตภัณฑ์ที่สำเร็จแล้ว บางครั้งจะมีกลิ่นเอมีนรบกวนบ้าง

- ใช้วัตถุดิบที่สดในกระบวนการผลิตและป้องกันไม่ให้เน่าเสีย โดยการแช่น้ำแข็ง ป้องกันแมลงวัน

- สั่งปริมาณวัตถุดิบให้เหมาะสมกับกำลังการผลิต สำหรับวัตถุดิบบางชนิด เช่น กระดูกควรต้มให้สุกก่อนนำมาส่งที่โรงงานเพื่อป้องกันการเน่าเสีย

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

- ผลิตภัณฑ์ที่ได้ เช่น ปลาป่น ต้องแห้งและบรรจุใส่ถุงหรือเก็บในห้องที่ปิดมิดชิด

- ควบคุมกลิ่นที่เกิดขึ้น โดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ ระบบการเผาไหม้โดยตรง ระบบ สครับบิง ระบบออกซิเดชันโดยโอโซนหรือคลอรีน และระบบชีวภาพ

- กระบวนการประกอบอาหารจะมีการใช้น้ำมันในการผัด ซึ่งจะมีไอน้ำมันฟุ้งกระจายขึ้นและมีกลิ่นของพริก กระเทียม เครื่องเทศ ส่วนในน้ำเสียจะมีกลิ่นหืนจาก กรดไขมัน

- กระบวนการคั่วและทำให้แห้ง เช่น คั่วพริก จะมีกลิ่นฉุนของพริก

- ใช้ Grease Trap หรือตะแกรงดักไอน้ำมันซึ่งอยู่ก่อนหน้าพัดลมดูดอากาศ จะช่วยดักไอน้ำมันซึ่งมีกลิ่นปนอยู่ได้อย่างมาก ลักษณะเป็นตะแกรงบุด้วยมุ้งลวดหรือตาข่ายโลหะที่ละเอียดซึ่งอากาศผ่านได้ซ้อนกันหลายชั้น เช่น สารที่อยู่ในขิง (Zingerone) มีน้ำหนักโมเลกุลมากจึงระเหยยากกว่าแต่ก็ละลายในน้ำมันได้ดี จึงควบคุมได้โดยการดักจับหยดน้ำมัน และควรทำความสะอาดตะแกรงนี้เป็นประจำด้วยด่าง เช่น โซดาไฟ เป็นต้น ซึ่งควรใช้ในกรณีร้านอาหาร ตัวอย่างมีทั่วไปตามร้านในศูนย์อาหาร

- การคั่วพริกและเครื่องเทศที่มีกลิ่นแรง ควรทำในสถานที่ไกลชุมชน หรือทำการคั่วพริกหรือเครื่องเทศให้เรียบร้อยก่อนแล้วจึงนำมาส่งที่โรงงาน

- ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การระบายออกทางปล่องสูง

3. โรงงานตากปลา ทำปลาแห้ง

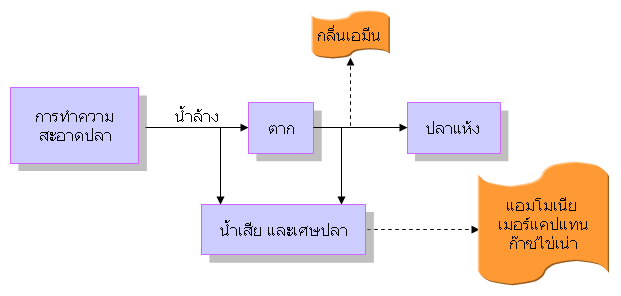

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานตากปลา ทำปลาแห้ง

โรงงานตากปลาหรือทำปลาแห้ง

- ในการตากปลาหรือทำปลาแห้ง จะมีกลิ่นของ เอมีน เป็นหลัก

- กระบวนการบำบัดน้ำเสีย จะมีกลิ่นของ ก๊าซไข่เน่า แอมโมเนีย และเมอร์แคปแทน เป็นหลัก

การป้องกันและแก้ไข

- เลือกสถานที่ตากปลาให้อยู่ห่างไกลจากชุมชน

- ทำให้น้ำเสียเป็นด่างหรือเป็นกลางจะช่วยยับยั้งการเกิดก๊าซที่เป็นกรดซึ่งมีกลิ่นลงได้ แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

- ควบคุมกลิ่นที่เกิดขึ้นด้วยวิธีการใช้สารกลบกลิ่น ระบบการเผาไหม้โดยตรง ระบบสครับบิงและระบบชีวภาพ

4. โรงงานมันสำปะหลังเส้น แป้งมัน ขนถ่ายมันเส้นหรืออัดเม็ด

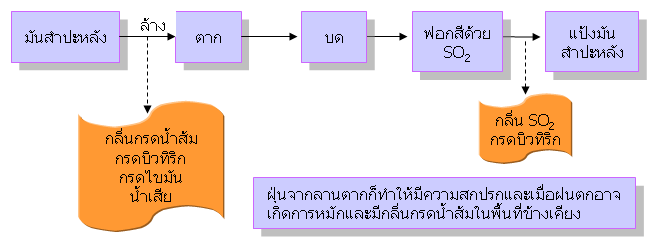

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานมันสำปะหลังเส้นและแป้งมัน

โรงงานตากมันเส้น

- น้ำที่เกิดจากกระบวนการผลิต (Fruit Water) เช่น น้ำที่เกิดจากการล้างมันสำปะหลัง จะเกิดปฏิกิริยาการหมักภายในระยะเวลาอันสั้น จะทำให้เกิดกรดบิวทิริกขึ้นจากปฏิกิริยาการหมัก

- ในการตากมันเส้นจะมีกลิ่นของสารจากปฏิกิริยา การหมักของแป้งในมันเส้น โปรตีน หรือน้ำเสียที่เกิดจากการล้างแล้วทิ้งไว้ไม่บำบัดโดยเร็วทำให้เกิดกระบวนการย่อยสลายโดยแบคทีเรีย ทำให้มีกลิ่นของกรดน้ำส้ม กรดไขมัน และ กรดบิวทิริก

- ในการขนส่งมักมีฝุ่นแป้งฟุ้งกระจายซึ่งอาจเน่าเสียในสิ่งแวดล้อมเมื่อได้รับความชื้นและเกิดการหมักทำให้มีกลิ่นเหมือนส่าเหล้า

การป้องกันและแก้ไข

- ป้องกันการเกิดปฏิกิริยาการหมักโดยการลด pH ด้วยกรดให้อยู่ประมาณ 4

- ควบคุมการขนส่ง Fruit Water ไม่ให้รบกวนและกระจายออกนอกพื้นที่โรงงาน

- บำบัดน้ำเสีย โดยการแยก Fruit Water ออกจากน้ำทิ้งรวมจากกระบวนการผลิต จะสามารถลดปริมาณความสกปรกในรูปสารอินทรีย์ที่จะต้องบำบัด และทำการบำบัดน้ำเสียที่เกิดขึ้นโดยการบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก ตามด้วยบ่อกึ่งไร้อากาศ และบ่อผึ่ง หรืออาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) เช่น ระบบ Activated Sludge ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ

- ทำให้น้ำเสียเป็นด่างหรือเป็นกลางจะช่วยยับยั้งการเกิดก๊าซที่เป็นกรดซึ่งมีกลิ่นลงได้ แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ ระบบการเผาไหม้โดยตรง ระบบสครับบิง และระบบชีวภาพ

โรงงานแปรรูปอาหารทะเล

- วัตถุดิบประเภทที่มีโปรตีนประเภทเนื้อ ปลา กุ้ง ที่ถูกกองเก็บไว้นาน จะมีกลิ่นของ เอมีน

- ในการต้มกุ้งหรือน้ำปลา จะมีกลิ่นของ เอมีน ระเหยออกมาพร้อมไอน้ำ

- น้ำเสียที่เกิดจากการล้างแล้วทิ้งไว้ไม่บำบัดโดยเร็วทำให้เกิดกระบวนการย่อยสลายโดยแบคทีเรีย ในการย่อยโปรตีนในปลาและเนื้อทำให้ไนโตรเจนและกำมะถันใ

- โปรตีนเปลี่ยนรูปเป็น แอมโมเนีย และก๊าซไข่เน่า บางส่วนของไนโตรเจนกลายเป็นกลิ่นคาวจัด เช่น เอมีน

การป้องกันและแก้ไข

- วิธีการป้องกันกลิ่นเบื้องต้นควรทำให้น้ำเสียมี pH สูงขึ้นโดยการเติมปูนขาว

- ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การใช้สารกลบกลิ่น ระบบการเผาไหม้โดยตรง ระบบสครับบิง ระบบดูดซับ และระบบชีวภาพ

- น้ำเสียจากโรงงานแปรรูปอาหารทะเล มีลักษณะเช่นเดียวกับน้ำเสียจากอุตสาหกรรมเกษตรอื่นๆ คือมีสารอินทรีย์อยู่ในปริมาณสูง ซึ่งจำเป็นต้องใช้กระบวนการบำบัดทางชีวภาพ สามารถ เลือกใช้ระบบแบบ ไร้อากาศ (Anaerobic) โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบชีวภาพแบบที่ใช้อากาศ (Aerobic) เช่น ระบบ Activated Sludge ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

6. โรงงานอาหารสัตว์

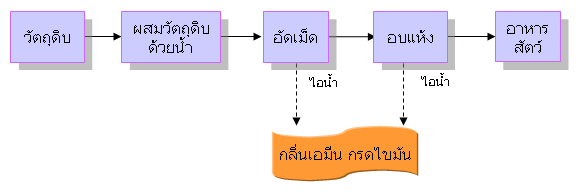

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานอาหารสัตว์

- กระบวนการผสมวัตถุดิบ เช่น ปลาป่น มันสำปะหลัง ด้วยน้ำและอัดเม็ดอบแห้ง จะมีไอน้ำที่มีกลิ่นของวัตถุดิบ ได้แก่ เอมีน และ กรดไขมันออกมาในอากาศ

- การขนส่งวัตถุดิบ เช่น มันสำปะหลังอัดเม็ด ปลาป่น หากไม่มีการปิดมิดชิดก็มีกลิ่นรบกวนได้

การป้องกันและแก้ไข

- ทำความสะอาดพื้นที่ทำงานอย่าให้มีเศษวัตถุดิบตกค้าง

- การปิดคลุมวัตถุดิบและผลิตภัณฑ์ จะสามารถลดกลิ่นที่เกิดขึ้นได้

- ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ วิธีการใช้สารกลบกลิ่น ระบบการเผาไหม้โดยตรง ระบบสครับบิง ระบบดูดซับ และระบบชีวภาพ

- น้ำเสียจากโรงงานอาหารสัตว์ มีลักษณะเช่นเดียวกับน้ำเสียจากอุตสาหกรรมเกษตรอื่นๆ คือมีสารอินทรีย์อยู่ในปริมาณสูง ซึ่งจำเป็นต้องใช้กระบวนการบำบัดทางชีวภาพ สามารถ เลือกใช้ระบบแบบไร้อากาศ (Anaerobic) โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบชีวภาพแบบที่ใช้อากาศ (Aerobic) เช่น ระบบ Activated Sludge ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

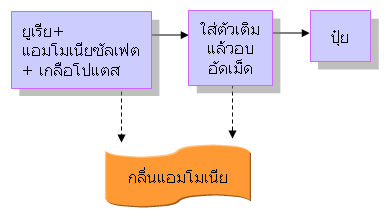

7. โรงงานผสมปุ๋ยเคมี หรือยาปราบศัตรูพืช

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นแอมโมเนียในโรงงานผสมปุ๋ย

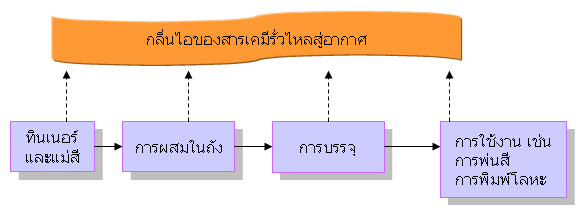

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานผลิตยาปราบศัตรูพืช

ในประเทศไทยโรงงานปุ๋ยเคมีหรือโรงงานผลิตยาปราบศัตรูพืชส่วนมากเป็นโรงงานที่ซื้อวัตถุดิบจากต่างประเทศและนำมาผสมตามสูตรให้ได้ผลิตภัณฑ์ชนิดต่างๆกัน ไม่ได้เป็นโรงงานที่ผลิตสารเคมีขึ้นมาเอง

- โรงงานผสมปุ๋ยแอมโมเนีย จะมีกลิ่นแอมโมเนีย

- โรงงานผลิตยาปราบศัตรูพืช ตัวทำละลายที่ใช้ผสมมักจะมีกลิ่นเพื่อให้ทราบว่าเป็นสารเคมีอันตราย สารเคมีที่ใช้ปราบศัตรูพืช ได้แก่Chlordane, para-Dichlorobenzene, ortho-Dichlorobenzene, Hexachlorocyclopentadiene, Methoxychlor, Carbofuran, Silvex (2,4,5-TP)เป็นต้น

การป้องกันและแก้ไข

- ปัญหาเกิดจากกระบวนการผสม ถ้าทำในสถานที่เปิดทำให้กลิ่น สารเคมีที่ใช้ และตัวทำละลายระเหยออกมาได้ การแก้ไขคือ ปรับปรุงบริเวณที่ทำการผสมให้เป็นสถานที่ปิดมิดชิด

- ดูดอากาศไปบำบัดกลิ่น โดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การควบแน่น ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่งปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบสครับบิง ระบบดูดซับและระบบชีวภาพ

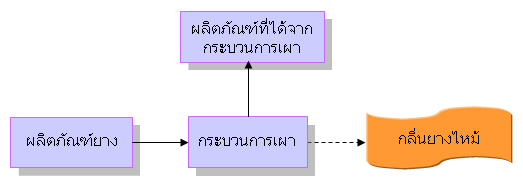

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานที่ใช้น้ำยาง

แผนผังกระบวนการผลิตที่ทำให้เกิดกลิ่นในโรงงานหล่อดอกยาง

โรงงานยางและผลิตภัณฑ์จากน้ำยาง ได้แก่ โรงงานผลิตหัวนมยางที่ใช้น้ำยางในการผลิต โรงงานหล่อดอกยาง

- โรงงานที่ใช้น้ำยางในการผลิตกลิ่นแอมโมเนีย จะเกิดที่ต้นทางโดยมีการเติมแอมโมเนียในน้ำยางก่อนการขนส่ง เมื่อมาถึงโรงงานทำผลิตภัณฑ์จะมีกระบวนการไล่แอมโมเนียออกไปจากจากการใช้เชื้อเพลิงไม่เหมาะสมน้ำยางซึ่งแอมโมเนียที่เติมไปทั้งหมดจะออกมาสู่อากาศ ทำให้เกิดเป็นกลิ่นรุนแรงมากซึ่งเป็นอันตราย

- โรงงานหล่อดอกยาง มักเกิดปัญหากลิ่นของยางไหม้ จากการใช้เชื้อเพลิงไม่เหมาะสม

การป้องกันและแก้ไข

- กำหนดตำแหน่งที่ตั้งของโรงงานให้อยู่ห่างจากชุมชน

- ห้ามเผายางที่ไม่ใช้แล้วในพื้นที่ชุมชน ซึ่งเป็นพื้นที่เปิดโล่ง

- การบำบัดโดยใช้ระบบสครับบิง และกรดเจือจางจึงมีประสิทธิภาพสูงเกือบ 100% ปัญหาที่เกิดขึ้นจากการใช้ระบบนี้ คือ ระบบดูดอากาศเพื่อเข้าสู่ระบบบำบัดมีข้อบกพร่องทำให้ดูดรวบรวมอากาศเข้าสู่ระบบไม่หมด และไม่ควบคุมสภาพความเป็นกรดของน้ำที่ใช้ในระบบสครับบิง

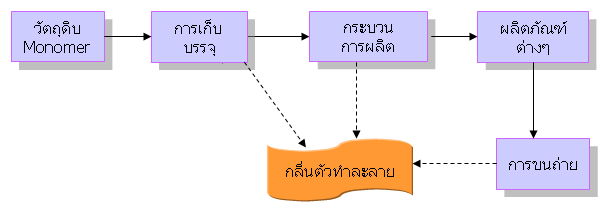

- โรงงานเคมีและปิโตรเคมี แบ่งออกได้เป็น 2 ประเภทหลัก คือ Upstream ได้แก่ โรงแยกก๊าซ โรงงานทำผลผลิตจากก๊าซธรรมชาติแล้วได้สารที่นำไปทำการผลิตต่อได้ เช่น Ethylene, Propylene ปกติแล้วโรงงานประเภทนี้มักไม่ค่อยมีกลิ่นเพราะผลผลิตเป็นสารที่ไม่มีกลิ่น แต่ในบางกรณีอาจมีกลิ่นติดมากับวัตถุดิบ เช่น ก๊าซธรรมชาติอาจมีสารประกอบกำมะถันปนมาบ้างซึ่งต้องนำมาแยกออก โรงงานที่รับผลผลิตจากประเภทแรกไปใช้เป็นวัตถุดิบในการผลิตต่อเป็นโรงงานประเภท Downstream เช่น โรงงานทำเม็ดพลาสติกจะนำวัตถุดิบที่เป็นสารโมโนเมอร์ (Monomer) ไปทำการโพลีเมอร์ไรซ์ (Polymerize) เป็นสารประกอบโพลีเมอร์ (polymer) เช่น เอทิลีนโพลีเมอร์ไรซ์เป็นโพลีเอทีลีน โรงงานที่มีกลิ่นมักเป็นโรงงานที่สังเคราะห์ไฮโดรคาร์บอนชนิด Aromatics เช่น Acrylonitrile , Styrene , Phthalic anhydride ,acetaldehyde , xylene , toluene , benzene , 1,3-butadiene , phenol , cresol และ ตัวทำละลาย ซึ่งขั้นตอนการผลิตที่หลากหลาย ปัญหากลิ่นมักเกิดจากการเก็บและขนส่งมากที่สุด แม้ว่าการผลิตสารเหล่านี้ทำในกระบวนการที่ปิดมิดชิดใน Reactors ที่ทันสมัยแล้วก็ตาม แต่การเก็บผลิตภัณฑ์หรือวัตถุดิบในถัง ซึ่งมีการใช้ฝาชนิดต่างๆ ทั้งแบบฝาที่ยึดติดสนิท หรือฝาลอยได้ จะมีการระบายไอของสารที่เก็บไว้ได้จำนวนหนึ่ง น ื่องจากไอจะมีความดันที่เปลี่ยนไปตามความร้อนและการบรรจุเข้าออกจากถัง ทำให้ไอสารบางส่วนระเหยออกมาภายนอกได้ นอกจากนั้น ในระหว่างการขนถ่ายใส่ถังหรือรถบรรทุกก็จะมีการระเหยได้อีกส่วนหนึ่ง

- กลิ่นเกิดจากกระบวนการผลิตของโรงงานแต่ละประเภทจะแตกต่างกันไป จึงต้องตรวจสอบกระบวนการผลิต รวมทั้งประเภทของวัตถุดิบ และผลิตภัณฑ์ จึงจะทราบชนิดของสารเคมีที่ก่อปัญหา

การป้องกันและแก้ไข

- ปิดคลุมบริเวณที่เป็นแหล่งกำเนิดกลิ่นให้มิดชิด

- ดูดอากาศที่มีกลิ่นมาบำบัด โดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ วิธีควบแน่นเพื่อสามารถนำไปใช้ได้ใหม่ในกระบวนการผลิตไอของสารเคมีที่ระเหยได้ ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่งปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบสครับบิง และการใช้ระบบดูดซับ

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

- การผลิตสีน้ำมันและการใช้สี ปัญหากลิ่นมักจะเกิดจากสารที่ระเหยได้ในสี การใช้สีแบบพ่นจะสูญเสียมากกว่าการทาด้วยแปรง การพ่นสีรถ 1 คัน จะสิ้นเปลืองสีที่ไม่ติดวัตถุและกลายเป็นกากสีประมาณ 2กิโลกรัม และตัวทำละลายอีก 0.5 กิโลกรัม ควรรวบรวมกากสีและตัวทำละลายเหล่านี้เพื่อส่งบำบัดต่อไป

- ในระหว่างการบรรจุขนถ่ายใส่ถัง หรือรถบรรทุกจะมีการระเหยได้อีกส่วนหนึ่ง

- ปัญหากลิ่นมักจะเกิดจากการผสมสารที่ระเหยได้ในกระบวนการผลิต การเก็บ การขนส่ง เนื่องจากการระบายไอของสาร ไฮโดรคาร์บอน ซึ่งมีความดันที่เปลี่ยนไปตามอุณหภูมิที่เปลี่ยนแปลง โดยสรุปแล้วปัญหากลิ่นจากโรงงานประเภทนี้เกิดจากการระเหยของตัวทำละลาย ซึ่งเป็นสารประเภทไฮโดรคาร์บอน

- การล้างถังที่ใช้งานแล้ว จะมีสารที่ตกค้างเหลือและออกมากับน้ำ หรือสารเคมีที่ใช้

- ปิดคลุมบริเวณที่เป็นแหล่งกำเนิดกลิ่นให้มิดชิด

- การล้างถังที่ใช้งานแล้ว จะมีสารที่ตกค้างเหลือและปนออกมากับน้ำหรือสารเคมีที่ใช้ จึงควรทำในอาคารที่ปิดมิดชิด และต้องรวบรวมน้ำที่ปนเปื้อนสารเคมีเพื่อส่งบำบัดต่อไป

- ดูดอากาศที่มีกลิ่นมาบำบัด โดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การใช้สารกลบกลิ่น วิธีการควบแน่น ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่งปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบดูดซับ และระบบชีวภาพ

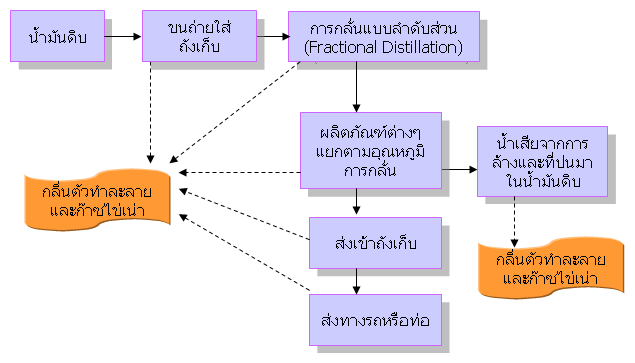

- กระบวนการเก็บน้ำมันดิบจะมีกลิ่นของก๊าซไข่เน่า และไฮโดรคาร์บอนจากถังเก็บ การกลั่นจะมีกลิ่นของน้ำมันพวกไฮโดรคาร์บอน Methyl Tertiary-Butyl Ether และก๊าซไข่เน่า แต่มีปริมาณน้อยเพราะสามารถควบคุมได้

- ปัญหากลิ่นมักเกิดจากการเก็บและขนส่งมากที่สุด แม้ว่าการกลั่นน้ำมันทำในกระบวนการที่ปิดมิดชิดใน Reactors ที่ทันสมัยในโรงงานแต่การเก็บบรรจุผลผลิตหรือวัตถุดิบ (น้ำมันดิบ) ในถัง ซึ่งมีการใช้ฝาชนิดต่างๆ ทั้งแบบฝาที่ยึดติดสนิท หรือฝาลอยได้ จะมีการระบายไอของสารไฮโดรคาร์บอนที่เก็บไว้ได้จำนวนหนึ่งเนื่องจากไอจะมีความดันที่เปลี่ยนไปตามความร้อนและการบรรจุเข้าออกจากถัง ทำให้ไอสารบางส่วนระเหยออกมาภายนอกได้ นอกจากนั้น ในระหว่างการขนถ่ายใส่ถังหรือรถบรรทุกก็จะมีการระเหยได้อีกส่วนหนึ่ง

- ในการเผาไหม้ซึ่งใช้เชื้อเพลิงที่มีกำมะถันเจือปนจะมีก๊าซซัลเฟอร์ไดออกไซด์เกิดขึ้น กำมะถันในน้ำมันดิบจะถูกดึงออกโดย Claus Process โดยใช้ไฮโดรเจนดึงออกมาในรูปของก๊าซไข่เน่า แต่ก๊าซส่วนนี้จะถูกนำไปเผาหรือทำกำมะถันเหลวหรือผง ในกระบวนการเผาหรือทำกำมะถันมีกลิ่นของ ก๊าซซัลเฟอร์ไดออกไซด์ และกำมะถันบ้าง

- ระบบน้ำเสียจะมีก๊าซไข่เน่า เมอร์แคปแทน และไฮโดรคาร์บอน ในโรงงานกลั่นน้ำมันจะมีน้ำเสียเกิดขึ้นจากกระบวนการล้าง สารปนเปื้อนในน้ำเสียเป็นสารไฮโดรคาร์บอนที่มีกำมะถันเจือปน ซึ่งหากทิ้งน้ำเสียไว้ไม่บำบัดโดยเร็วทำให้เกิดกระบวนการย่อยสลายโดยแบคทีเรียที่ไม่ใช้ออกซิเจนทำให้กำมะถันเปลี่ยนเป็นก๊าซไข่เน่า บางส่วนของกำมะถันในน้ำเสียเปลี่ยนเป็น เมอร์แคปแทน ทำให้เกิดกลิ่นเหม็น

การป้องกันและแก้ไข

- ปิดคลุมบริเวณที่เป็นแหล่งกำเนิดกลิ่นให้มิดชิดและดูดอากาศที่มีกลิ่นมาบำบัด เพื่อป้องกันและแก้ไขปัญหาไอของสารไฮโดรคาร์บอน

- บำบัดกลิ่น โดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การควบแน่นนำกลับไปใช้ใหม่ ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่งปฏิกิริยา หรือการเผาที่อุณหภูมิต่ำ ระบบดูดซับและระบบชีวภาพ

- ทำให้น้ำเสียเป็นด่างหรือเป็นกลางจะช่วยยับยั้งการเกิดก๊าซที่เป็นกรดซึ่งมีกลิ่นลงได้ แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

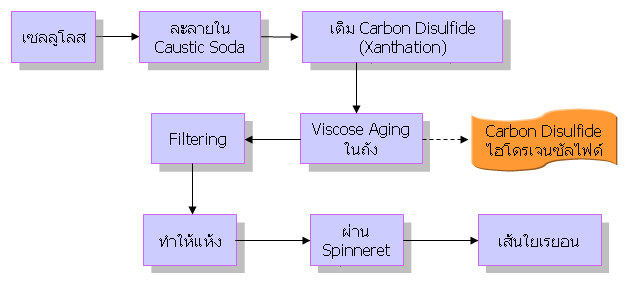

- Carbon Disulfide ส่วนหนึ่งจะระเหยออกมาในขณะเกิดกระบวนการ Viscose Aging และเนื่องจากในกระบวนการผลิตนี้สารกำมะถันบางส่วนจะกลายเป็นก๊าซไข่เน่าด้วยจึงพบว่าโรงงานประเภทนี้มีปัญหาของก๊าซสองชนิดนี้และต้องมีการบำบัด

- ปัญหากลิ่นมักจะเกิดจากการเก็บและขนส่งวัตถุดิบมากที่สุด เพราะแม้ว่าการผลิตสารเหล่านี้ทำในกระบวนการที่ปิดมิดชิดใน Reactors ในโรงงานที่ทันสมัยแต่การเก็บบรรจุวัตถุดิบเช่น Styrene, Methyl Methacrylate ในถังซึ่งมีทั้งแบบมีฝาที่ยึดติดสนิทหรือฝาลอยได้ฝาชนิดต่างๆจะมีการระบายไอของสารที่เก็บไว้ได้จำนวนหนึ่งเพราะไอจะมีความดันที่เปลี่ยนไปตามความร้อนและการบรรจุเข้าออกจากถัง ทำให้ไอสารบางส่วนออกมาภายนอกได้ นอกจากนั้น การขนถ่ายใส่ถังหรือจากรถบรรทุกก็จะมีการระเหยได้อีกส่วนหนึ่ง

- กระบวนการขึ้นรูปพลาสติกไม่มีปัญหาเรื่องกลิ่นมาก แต่บางโรงงานนำ Monomers มา Polymerize ในสถานที่เปิดโล่ง เช่น การทำพลาสติกอัดกรอบพระ จาก Methyl Methacrylate เป็นพลาสติกชนิด acrylic หากทำในอ่างเปิดหรือระบบที่ปิดแต่ไม่มิดชิดพอเพียง กลิ่นของ monomers พวก Styrene, Methyl Methacrylate, Benzene, Butadiene, Styrene จะระเหยออกมาซึ่งมีกลิ่นรุนแรงมาก

- กลิ่นเกิดจากกระบวนการผลิตของโรงงานแต่ละประเภท เช่น โรงงานเรยอนจะมีกลิ่นก๊าซไข่เน่า โรงงานทอจะมีกลิ่นจากสารTetrachloroethylene โรงงานทำพลาสติกจะมีกลิ่นเกิดจาก Styrene, Methylmethacrylate โรงงานประกอบไฟเบอร์จะมีกลิ่นจาก Styreneเป็นต้น

- ปิดคลุมบริเวณที่เป็นแหล่งกำเนิดกลิ่นให้มิดชิดและดูดอากาศที่มีกลิ่นมาบำบัด

- วิธีบำบัดกลิ่นที่เกิดขึ้น ดำเนินการได้หลายวิธีตามความเหมาะสม ได้แก่ การควบแน่นนำกลับมาใช้ใหม่ ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่

- ปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบดูดซับ และระบบชีวภาพ

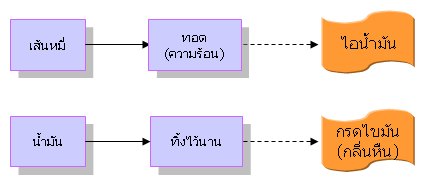

- โรงงานที่ใช้น้ำมันในกระบวนการผลิต มีกระบวนการใช้ความร้อนในการผลิต เช่น การทอด เส้นหมี่ ทำให้เกิดไอน้ำมันฟุ้งกระจายออกมาในอากาศ ทำให้ได้กลิ่นรบกวน

- น้ำมันที่ใช้ทอดแล้วหลายครั้งหรือน้ำมันที่เก็บไว้นาน จะทำให้เกิดกลิ่นเหม็นหืนซึ่งเป็นกลิ่น กรดไขมัน

- ใช้ Grease Trap หรือตะแกรงดักไอน้ำมันซึ่งอยู่ก่อนหน้าพัดลมดูดอากาศ จะช่วยดักไอน้ำมันซึ่งมีกลิ่นปนอยู่ได้อย่างมาก และทำความสะอาดตะแกรงนี้เป็นประจำด้วยด่าง

- ควรมี ปล่องที่สูง พอจะทำให้กลิ่นกระจายออกไปได้มาก และเจือจางลงไปเอง

- ในทุกขั้นตอนของกระบวนการผลิตหนังฟอกจะเกิดน้ำเสียขึ้น ซึ่งจะทำให้มีกลิ่นของ ก๊าซไข่เน่า และ เมอร์แคปแทน เรียกกลิ่นโดยรวมว่าเกิดจาก TRS ( Total Reduced Sulfur)

- น้ำเสียจากการล้างทุกขั้นตอนมีโปรตีนและไขมันที่ถูกกำจัดออกจำนวนมาก หากทิ้งไว้ไม่บำบัดโดยเร็วทำให้เกิดกระบวนการย่อยสลายโดยแบคทีเรียชนิดไม่ใช้ออกซิเจน เช่น การย่อยโปรตีนทำให้ไนโตรเจนและกำมะถันในโปรตีนเปลี่ยนเป็น แอมโมเนียและก๊าซไข่เน่า (H2S) ทำให้เกิดกลิ่นเหม็นและน้ำเสียมีสภาพเป็นกรด บางส่วนของไนโตรเจนกลายเป็นกลิ่นคาวจัด เช่น เอมีน บางส่วนของกำมะถันในน้ำเสียกลายเป็น เมอร์แคปแทน ซึ่งมีกลิ่นเหม็น

- ปิดคลุมบริเวณที่เป็นแหล่งกำเนิดกลิ่นให้มิดชิด

- ควบคุมกลิ่นที่เกิดขึ้นด้วยวิธีการใช้สารกลบกลิ่น

- การแก้ปัญหาชั่วคราวคือ ทำให้น้ำเสียเป็นด่างหรือเป็นกลาง ได้แก่ การเติมปูนขาว เพื่อลดการเกิดก๊าซไข่เน่า ( H2S) ซึ่งมีกลิ่นเหม็น แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- ระบบบำบัดน้ำเสียของอุตสาหกรรมฟอกหนัง ปกติจะเน้นไปที่การลดสารอินทรีย์ ซัลไฟด์ และโครเมียมเป็นหลัก โดยการบำบัดทางเคมีก่อนจึงส่งไปบำบัดต่อทางชีวภาพในระบบบำบัดน้ำเสียแบบไร้อากาศ (Anaerobic) แล้วจึงส่งต่อไปที่ระบบบำบัดชีวภาพ แบบเติมอากาศ

- ดูดอากาศมาบำบัดกลิ่นด้วยวิธีการเผาไหม้โดยตรง การเผาไหม้โดยมีตัวเร่งปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบสครับบิง ระบบดูดซับ และระบบชีวภาพ

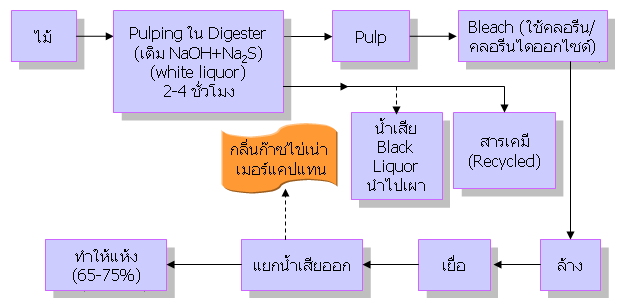

- กระบวนการผลิตเยื่อกระดาษจากวัสดุการเกษตร จะมีกลิ่นของก๊าซไข่เน่าและเมอร์แคปแทน จากถังเก็บ Black Liquors กลิ่นจากน้ำเสียและกลิ่นการเผาไหม้ที่ไม่สมบูรณ์ เรียกกลิ่นโดยรวมว่าเกิดจาก TRS (Total Reduced Sulfur) กลิ่นที่เกิดขึ้นจากโรงงานเยื่อกระดาษเป็นสารประเภท TRS เกิดจาก Digester Blow Gas, Brown Stock Washer Vent, Evaporator และ Recovery Furnace พบมากที่สุดในส่วนที่เป็น Digester และ Recovery Furnace

- ระบบน้ำเสียจะมีก๊าซไข่เน่าและเมอร์แคปแทน กลิ่นจากน้ำเสียในทุกขั้นตอน (ที่ไม่ใช่ Black Liquor) เกิดกระบวนการย่อยสลายโดยแบคทีเรีย บางส่วนของกำมะถันในน้ำเสียกลายเป็นเมอร์แคปแทน เนื่องจากน้ำเสียมีสภาพเป็นกรดและเกิดจากการย่อยสลายของแบคทีเรียชนิดไม่ใช้ออกซิเจน กลิ่นส่วนมากจึงเกิดจากกรด H2S หรือที่เรียกกันว่าก๊าซไข่เน่า

- ระบบการเผาไหม้ที่ใช้เชื้อเพลิงที่มีกำมะถันเจือปน จะมีก๊าซซัลเฟอร์ไดออกไซด์เกิดขึ้น

- กลิ่นก๊าซที่เกิดจากการเผาไหม้อาจจะมาจากหม้อไอน้ำที่ใช้น้ำมันเตาหรือถ่านหินเป็นเชื้อเพลิง จึงควรใช้ถ่านหินหรือน้ำมันเตาที่มีปริมาณกำมะถันต่ำ

รวบรวมเปลือกไม้และของเหลวดำ ( Black Liquor) จากการต้มเยื่อเป็นเชื้อเพลิง เพื่อนำไปเผากำจัด (Incineration) - ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ ระบบการเผาไหม้โดยตรง ระบบการเผาไหม้โดยมีตัวเร่งปฏิกิริยาหรือการเผาที่อุณหภูมิต่ำ ระบบสครับบิง ระบบดูดซับและระบบชีวภาพ

- การแก้ปัญหาชั่วคราวคือ ทำให้น้ำเสียเป็นด่างหรือเป็นกลาง ได้แก่ การเติมปูนขาว เพื่อลดการเกิดก๊าซไข่เน่า (H2S) ซึ่งมีกลิ่นเหม็น แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก วิธีการที่นิยมใช้เรียกว่า Anaerobic Filtration คล้ายกับระบบตะกอนเร่ง หรือ Trickling Filter แต่ทำในสภาพไร้อากาศ อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

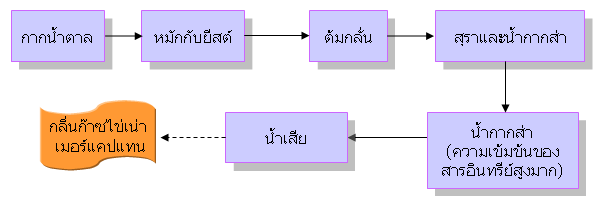

- กระบวนการผลิตสุราจากการหมักวัสดุการเกษตร จะมีกลิ่นของ ก๊าซไข่เน่า และ เมอร์แคปแทน จากถังเก็บหรือบ่อน้ำเสีย เนื่องจากน้ำกากส่ามีสารอินทรีย์สูงมากจึงทำให้เกิดกลิ่นเหม็นจากสารที่เกิดจากการย่อยของแบคทีเรียได้มาก

- น้ำเสียมีโปรตีนจากยีสต์ และน้ำตาลที่ถูกกำจัดออกจำนวนมาก น้ำเสียที่ทิ้งไว้ไม่บำบัดโดยเร็วทำให้เกิดกระบวนการย่อยสลายโดยแบคทีเรียชนิดไม่ใช้ออกซิเจน เช่น การย่อยโปรตีนทำให้ไนโตรเจนและกำมะถันเปลี่ยนเป็นแอมโมเนีย และก๊าซไข่เน่า (H2S) ทำให้เกิด กลิ่นเหม็นและน้ำเสียมีสภาพเป็นกรด บางส่วนของกำมะถันในน้ำเสียกลายเป็นเมอร์แคปแทน ซึ่งมีกลิ่นเหม็น

- แยกกากของเสียอย่างระวัง อย่าให้ปนเปื้อนลงในน้ำทิ้ง

- อาจแก้ไขในขั้นต้นโดยเติมด่าง เช่น ปูนขาว เพื่อลดการเกิดก๊าซไข่เน่า (H2S) ซึ่งมีกลิ่นเหม็น แต่เมื่อทิ้งไว้ระยะหนึ่งแบคทีเรียในน้ำเสียจะทำให้น้ำเกิดสภาพเป็นกรดและมีกลิ่นเหม็นได้อีก จึงต้องมีการเติมปูนขาว เพื่อรักษาสภาพความเป็นด่างอยู่เสมอ

- การบำบัดน้ำเสียสามารถเลือกใช้ระบบแบบไร้อากาศ (Anaerobic) เพื่อย่อยสลายสารอินทรีย์ โดยทำในระบบปิดเป็นการป้องกันไม่ให้กลิ่นระบายออกสู่ภายนอก วิธีการที่นิยมใช้เรียกว่า Anaerobic Filtration คล้ายกับระบบตะกอนเร่ง หรือ Trickling Filter แต่ทำในสภาพไร้อากาศ อาจเลือกใช้ระบบแบบใช้อากาศ (Aerobic) ที่มีระบบรวบรวมและบำบัดกลิ่นประกอบ หรือใช้ทั้ง 2 แบบร่วมกัน

- ควบคุมกลิ่นที่เกิดขึ้นโดยเลือกใช้วิธีบำบัดตามความเหมาะสม ได้แก่ การใช้สารกลบกลิ่น ระบบควบแน่นและ/หรือนำกลับมาใช้ใหม่ ระบบการเผาไหม้โดยตรง ระบบสครับบิง ระบบดูดซับและระบบชีวภาพ

3) Cros Flow Scrubbers

4) Venturi Scrubbers

5) Biotrickling Filters

6) Active Carbon Filters

7) Absorption towers

| 1. | Electro-Optical Industry | 2. | Electronic Components Manufacturing | 3. | Chemical Material Manufacturing |

| 4. | Chemical and Pharmaceutical Industry | 5. | Petrochemical Industry | 6. | Insulation Paper Industry |

| 7. | Synthetic Leather Industries | 8. | Spray Lacquer Industry | 9. | Steel Color Coating Industry |

| 10. | Metal Printing Industry | 11. | Laminating Industry | 12. | Adhesive Materials |

| 13. | Magnet Wire Coating Industry | 14. | Heat Treatment Industry | 15. | Laser Cutting Manufacturing |

| 16. | Resin Manufacturing | 17. | Rubber Industry | 18. | FRP Industry |

| 19. | Surface Coating Industry | 20. | Metal Casting Industry | 21. | Plastic Injection Molding Industry |

| 22. | Cosmetics Manufacturing | 23. | Feeding Processing Industry | 24. | Agrochemical Industry |

| 25. | Biotechnology Industry | 26. | Lube Manufacturing | 27. | Textile Industry |

| 28. | Asphalt Concrete Industry | 29. | Food Industry | 30. | Seafood Feed Manufacturing |

| 31. | Automotive Mechanics Exhaust | 32. | Central Kitchen Exhaust | 33. | Sludge Treatment Industry |

| 34. | Synthetic Resin Industry |